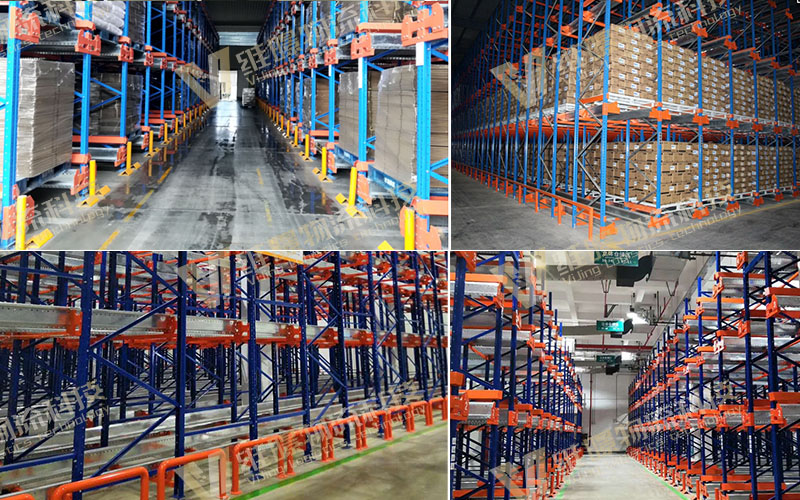

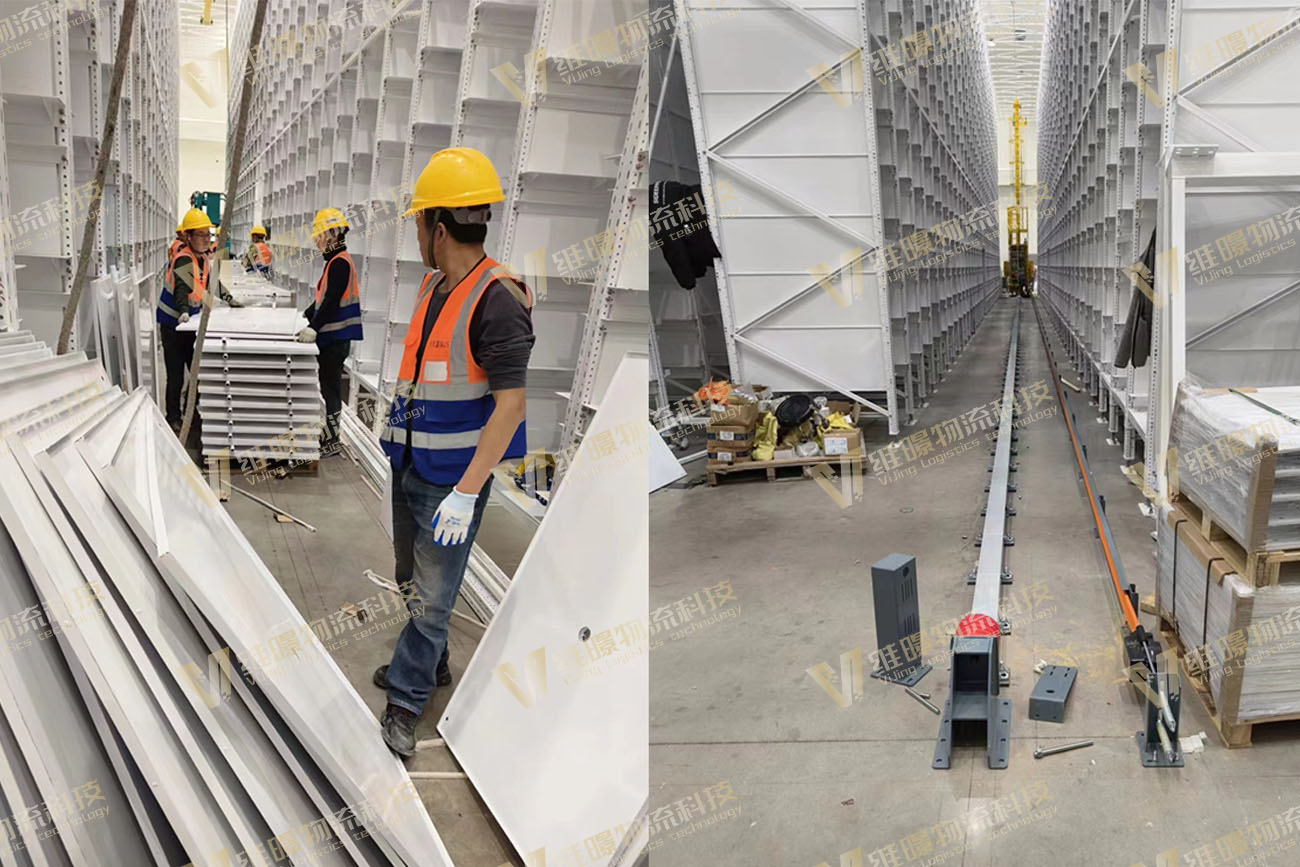

項目案例

關注行業新動態、把握全局新方向

最新動態

熱門案例

智能倉庫如何讓倉儲管理更高效?

2025-08-13

所屬分類:行業動態

智能倉庫通過 “硬件設備自動化 + 軟件系統智能化 + 數據協同網絡化” 的方式實現全流程管理,覆蓋入庫、存儲、分揀、出庫、庫存監控等核心環節,具體管理邏輯如下:

一、入庫管理:自動化核驗與智能調度

貨物信息自動采集

貨物抵達倉庫時,通過 RFID 標簽、條形碼 / 二維碼掃描(配合手持終端或固定式掃描設備),自動讀取品名、規格、批次、保質期等信息,無需人工錄入。

對于醫藥、冷鏈等特殊貨物,同步關聯溫濕度要求、存儲區域等特殊屬性,系統自動匹配合規存儲條件。

智能質檢與分類

部分場景結合機器視覺(如攝像頭 + AI 算法)自動檢測貨物外觀(破損、包裝完整性),不合格品自動標記并觸發返工流程。

系統根據貨物尺寸、重量、周轉率等,自動分類至不同存儲區(如重型貨架區、輕型料箱區、冷鏈溫區)。

入庫路徑規劃

搬運設備(AGV 機器人、穿梭車、無人叉車)接收系統指令,根據實時倉庫地圖規劃路徑,將貨物運送至指定位置,避免路徑沖突。

二、存儲管理:動態優化與精準定位

智能儲位分配

基于 “ABC 分類法” 和算法模型,將高頻出庫貨物分配至靠近出庫口的 “黃金儲位”,低頻貨物放至深處,提高存取效率。

系統實時更新儲位狀態(空閑 / 占用),新貨物入庫時自動分配空位,避免人工找位的低效。

環境與安全監控

溫濕度、煙霧、紅外傳感器實時監測倉庫狀態,異常時自動報警(如溫度超標觸發空調調節、煙霧報警聯動消防系統)。

對高價值貨物,通過 RFID 區域定位或攝像頭追蹤,防止丟失或錯放。

三、分揀管理:高效匹配與自動化操作

訂單驅動的分揀任務

系統接收訂單后,自動拆解為 “揀貨清單”,并根據訂單優先級、貨物位置規劃揀貨路徑(如 “先揀 A 區再揀 B 區”,減少重復移動)。

自動化分揀設備協同

小件貨物:通過交叉帶分揀機、滑塊分揀機,根據貨物目的地(如不同區域、不同客戶)自動分流,分揀效率可達每小時數萬件。

大件 / 重型貨物:由 AGV 或無人叉車攜帶 “電子揀貨單”(屏幕顯示需揀數量),引導人工或自動完成揀選,避免錯揀。

防錯校驗

分揀后通過掃碼或稱重復核,確保貨物與訂單匹配,錯誤時自動攔截并提示更正。

四、出庫管理:快速核驗與智能調度

訂單匹配與打包

系統將分揀完成的貨物與訂單關聯,自動生成面單(含物流信息),部分場景通過自動化打包機完成封裝(如電商小件的自動套袋、貼單)。

出庫核驗與放行

貨物出庫前再次掃碼核驗,確保 “單貨一致”,并記錄出庫時間、物流單號,實現全鏈路追溯。

系統根據物流車輛到港時間,提前調度待出庫貨物至發貨區,減少車輛等待時間。

五、庫存管理:實時同步與智能預警

動態庫存更新

每一次入庫、出庫、移庫操作后,系統實時更新庫存數量,支持多維度查詢(如按批次、保質期、庫位),確保賬實一致。

智能預警與優化

當庫存低于安全閾值(如 “低庫存量”),系統自動推送補貨提醒;臨期產品(如醫藥、食品)提前預警,優先安排出庫。

通過歷史數據預測庫存周轉率,優化存儲策略(如減少滯銷品儲位、增加熱銷品備貨)。

六、系統協同:數據驅動的全局管理

核心系統支撐:依賴 WMS(倉庫管理系統)作為中樞,整合 IoT 設備(傳感器、機器人)、ERP(企業資源計劃)、TMS(運輸管理系統)等數據,實現 “入庫 - 存儲 - 分揀 - 出庫 - 物流” 全流程打通。

可視化監控:通過中控大屏實時展示倉庫運營數據(如設備利用率、訂單完成率、庫存周轉率),管理人員可遠程監控并干預異常情況(如機器人故障調度備用設備)。

智能倉庫通過 “減少人工干預、強化數據協同、優化資源調度”,實現了從 “被動存儲” 到 “主動高效管理” 的升級,尤其在提高效率、降低差錯率、適應高復雜度訂單場景中優勢顯著。

蘇公網安備32011502012904 | | 技術支持:網站建設

蘇公網安備32011502012904 | | 技術支持:網站建設